양방향 인발 기술로 열처리 없이 강도 확보

탄소 최대 70% ↓…나무 6360만그루 효과

아이오닉9ㆍEV3 등 양산차량에 이미 적용

|

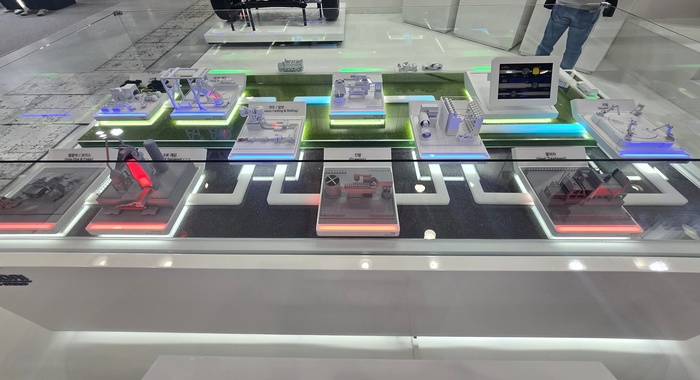

| ‘2025 대한민국 기술대상’에서 대통령상을 수상한 현대차ㆍ기아 ‘탄소 배출 저감을 위한 자동차 철강 부품 제조 혁신 기술’ 조감도./사진: 강주현 기자 |

[대한경제=강주현 기자] 현대차ㆍ기아가 철강 부품을 만들 때 필수로 여겨지던 열처리 공정을 생략하면서도 기존과 같은 강도를 확보하는 기술을 개발해 대통령상을 받았다. 이 기술을 적용하면 부품 제조 과정에서 탄소 배출을 최대 70%까지 줄일 수 있다.

현대차ㆍ기아는 3일 서울 코엑스에서 열린 ‘2025 대한민국 기술대상’에서 ‘탄소 배출 저감을 위한 자동차 철강 부품 제조 혁신 기술’로 최고 영예인 대통령상을 수상했다. 시상식에서는 홍승현 기초소재연구센터장(상무)이 대표로 상을 받았다.

자동차에 들어가는 철강 부품은 여러 공정을 거쳐 만들어진다. 크게 보면 철을 녹여 강철로 만드는 ‘제강’ 단계, 형태를 잡는 ‘인발ㆍ단조’ 단계, 강도를 높이는 ‘열처리’ 단계를 거쳐 완성된다. 현대차ㆍ기아는 이 중 탄소 배출이 많은 제강과 열처리 단계를 모두 개선했다.

먼저 제강 방식을 바꿨다. 전통적인 고로 방식은 철광석과 코크스(석탄을 가공한 연료)를 함께 넣고 태워서 철을 녹인다. 제품 1t(톤)을 만들 때 탄소가 2.3t이나 배출된다. 현대차ㆍ기아는 이 대신 전기로 방식을 채택했다. 폐차 등에서 나온 철스크랩(고철)을 전기 아크 열로 녹이는 방식이다. 화석 연료를 태우지 않아 탄소 배출이 1.5t으로 줄고, 자원을 재활용하는 효과도 있다.

열처리 공정도 없애거나 대폭 줄였다. 열처리는 부품의 강도를 높이기 위해 강철을 높은 온도로 가열한 뒤 빠르게 식히는 과정이다. 필수적이지만 에너지가 많이 들고 탄소가 배출된다.

현대차ㆍ기아 기초소재연구센터는 이를 대체할 ‘양방향 인발’ 기술을 개발했다. 인발이란 철강재를 구멍 뚫린 금형에 통과시켜 가늘고 길게 뽑아내는 가공법이다. 기존에는 한쪽 방향으로만 잡아당겼는데, 새 기술은 양쪽에서 번갈아 잡아당긴다. 이렇게 하면 소재 내부 조직이 촘촘하고 균일해지면서 강도가 높아진다. 불에 달구지 않아도 열처리한 것과 비슷한 효과를 얻는 것이다.

더 높은 강도가 필요한 부품에는 ‘급속 열처리’ 기술을 적용한다. 기존보다 온도를 낮추고 시간을 짧게 해 에너지 소모를 줄이는 방식이다.

|

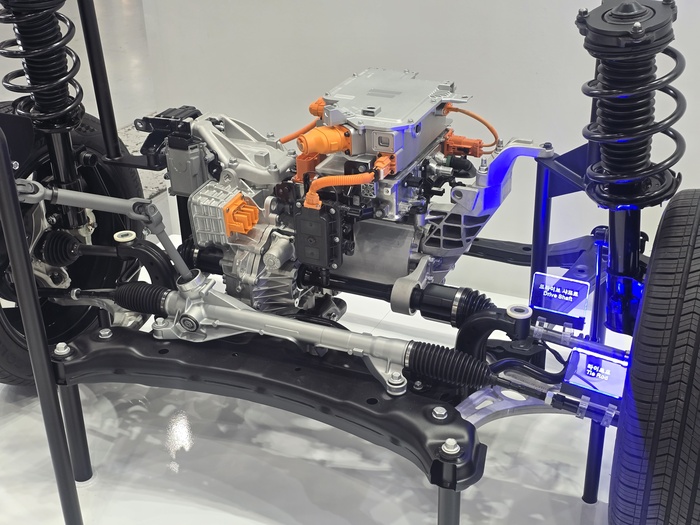

| 현대차ㆍ기아 ‘탄소 배출 저감을 위한 자동차 철강 부품 제조 혁신 기술’이 적용된 양산 부품./사진: 강주현 기자 |

이 기술은 이미 양산 차량에 적용되고 있다. 기아 EV3, EV4에 들어가는 ‘타이로드’(조향장치 부품)는 열처리를 완전히 생략해 연간 2200t의 탄소 배출을 줄였다. 아이오닉9에 적용된 ‘등속조인트 케이지’(구동축에 들어가는 부품)은 열처리 시간을 단축해 연간 360t을 저감했다.

현대차ㆍ기아는 이 같은 친환경 제강ㆍ열처리 기술이 전체 샤시 부품으로 확대될 경우, 연간 6360만 그루 나무가 흡수하는 양만큼의 탄소를 줄일 수 있을 것으로 보고 있다.

홍승현 센터장은 “이번 수상은 그룹사와 부품사, 소재사가 협력한 결과”라며 “우수한 성능을 유지하면서도 탄소 배출을 획기적으로 줄이는 기술 개발에 역량을 집중하겠다”고 말했다.

한편 현대차ㆍ기아는 이날 장관상과 동탑산업훈장도 함께 받았다. 장관상은 산업 현장에서 작업자의 어깨 부담을 덜어주는 착용로봇 ‘엑스블 숄더’가 받았다. 동탑산업훈장은 전기차 주행 성능과 안전성을 높이는 차량 모션 제어 기술을 개발한 오종한 현대차ㆍ기아 차량제어개발센터장(상무)에게 돌아갔다.

|

| 현대차ㆍ기아 2025 대한민국 기술대상 수상자들. 왼쪽부터 윤주영 현대차ㆍ기아 관절로보틱스팀 팀장(장관상), 오종한 현대차ㆍ기아 차량제어개발센터장 상무(동탑산업훈장), 홍승현 현대차ㆍ기아 기초소재연구센터장 상무(대통령상)./사진: 현대차ㆍ기아 제공 |

강주현 기자 kangju07@

〈ⓒ 대한경제신문(www.dnews.co.kr), 무단전재 및 수집, 재배포금지〉